“当电芯被逼到电压边缘,它的真实可靠度是否依旧挺立?”

带着这一疑问,我们一起拆解过冲过放测试机在锂电产业链中的战略意义,从原理到应用,逐层揭开它的防护逻辑。

一、为何要把电芯推向极限

① 安全防线前移——过冲易诱发气胀、析锂,过放可能导致铜枝晶穿刺隔膜;及早暴露隐患,比事后召回更划算。

② 性能分级依据——极限数据勾勒容量衰减曲线,为后续电池等级、梯次利用提供量化坐标。

③ 法规与认证——UN38.3、IEC 62133 等标准对极限工况有明确测试条款,测试机让合规落地不再靠运气。

二、剖面透视:一台测试机的硬核三层

1. 功率舱

四象限可逆电源同时支持充、放与能量回馈;

毫秒级电流切换避免尖峰,防止测试干扰。

2. 控温舱

强制风循环或液冷底板维持 ±1 ℃ 温差;

预留湿度接口,可模拟高湿储运环境。

3. 监测舱

多路电压、电流、温度同步采样,解析度达 16‑bit;

震动、气压传感器可选装,补足全场景应力测试。

三、过冲 VS 过放:双向压测流程速写

① 极限定义:过冲常设在 110 %‑120 % 额定容量对应电压上限;过放则逼近 0 % SOC 或规定下限电压。

② 阶梯加载:先以 0.5C 预充/预放稳定化学反应,再以 2‑3C 快速冲击。

③ 停机阈值:温度跃升 ≥15 ℃ 或内阻突增 ≥20 % 即强制终止,防止不可逆损伤。

④ 数据钩子:拐点电压、平台时间、恢复电压差等关键值自动打标签,方便算法后处理。

四、跨场景演练:三类客户的不同剧本

动力电池工厂:测试机直连 BMS 验证逻辑,异常时写入故障码;并行通道数 ≥256 条,保证节拍。

消费电子代工:追求高速节拍与搬运机器人协同,要求机体深度小于 1.2 m 以适配产线走廊。

储能系统集成商:关注长时放电与能量回收效率,热管理更侧重恒温而非快速散热。

五、读数之道:让测试结果说话

① 寿命折算:过冲‑过放循环次数 × 应力系数 = 等效循环寿命折损。

② 健康评分:容量保持率、内阻增长率、膨胀高度三指标权重 4∶3∶3,生成 0‑100 量表。

③ 风险地图:同批次电芯在散点图上分区,绿色放行、黄色延寿化成、红色直接淘汰。

六、选型思路:五把“标尺”量身定做

电压/电流范围——确认未来 4680、4695 等新规格留有余度;

能量回馈效率——≥80 % 能显著降低总厂能耗;

异常响应时间——<10 ms 关断才能挡住热失控链;

数据开放度——支持 OPC UA、MQTT 等协议,方便 MES 挂载;

维护友好度——模块化电源抽屉 + 热插拔采样板,停机时间压到分钟级。

七、价值延伸:从检测仪器到“数据熔炉”

材料迭代:高镍正极在过冲段的涂层烧结表现,为配方升级提供直证据。

预测性维修:对接云端模型,提前锁定电源模块老化、风机振动异常。

绿色制造:放电能回馈厂内微网,叠加碳计量模块,为碳核查做链条级闭环。

八、未来镜像:三大趋势不容错过

① 更高倍率:5C‑8C 冲击正在研发线上常态化,倒逼测试机散热与采样精度再爬坡。

② 数字孪生:虚拟测试台提前跑工况,大幅缩短机种定标周期;

③ 全密闭氮气舱:在惰性环境下做极端测试,兼顾安全与数据纯粹度。

过冲过放测试机像一位冷峻的“极限裁判”,把锂电芯推进最危险的边缘,换取出厂后的从容可信。面对高功率快充、超长寿命与碳中和的多维挑战,唯有把极限测试嵌入产线与研发闭环,才能让每一次能量释放都站在安全与效率的交汇点。

推荐新闻

推荐产品

-

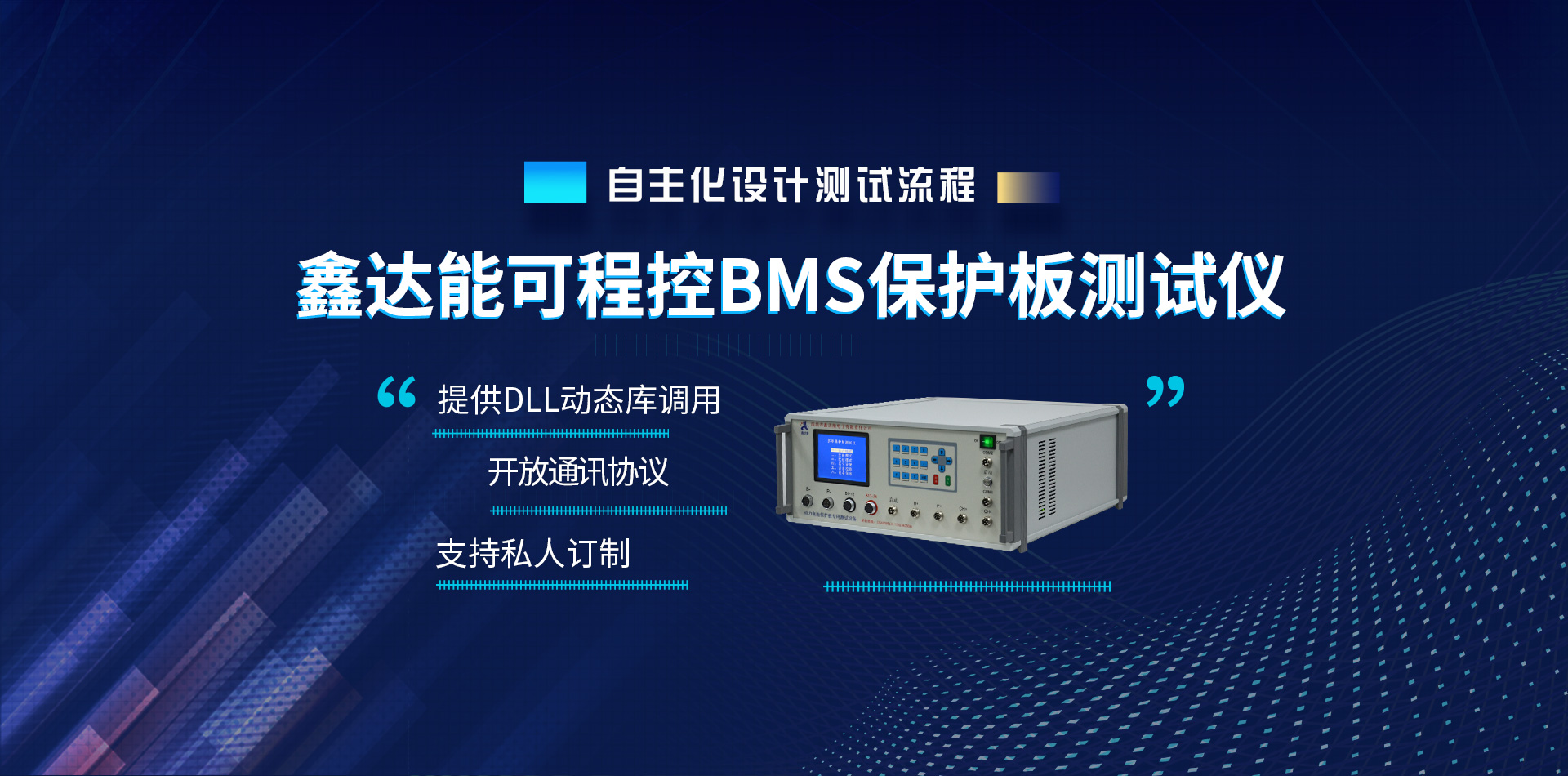

1-32串过流300A保护板测试仪

2023-01-03

-

保护板测试仪PBTS(M)系列

2023-01-04

-

PBTS(L)系列

2022-02-07

-

保护板测试仪PBTS(M)4-12串

2023-01-03

-

保护板测试仪PBTS系列

2023-01-04

-

保护板测试仪-XDN800

2023-01-04

-

保护板测试仪半自动

2023-01-04

-

保护板测试仪全自动

2023-01-04

-

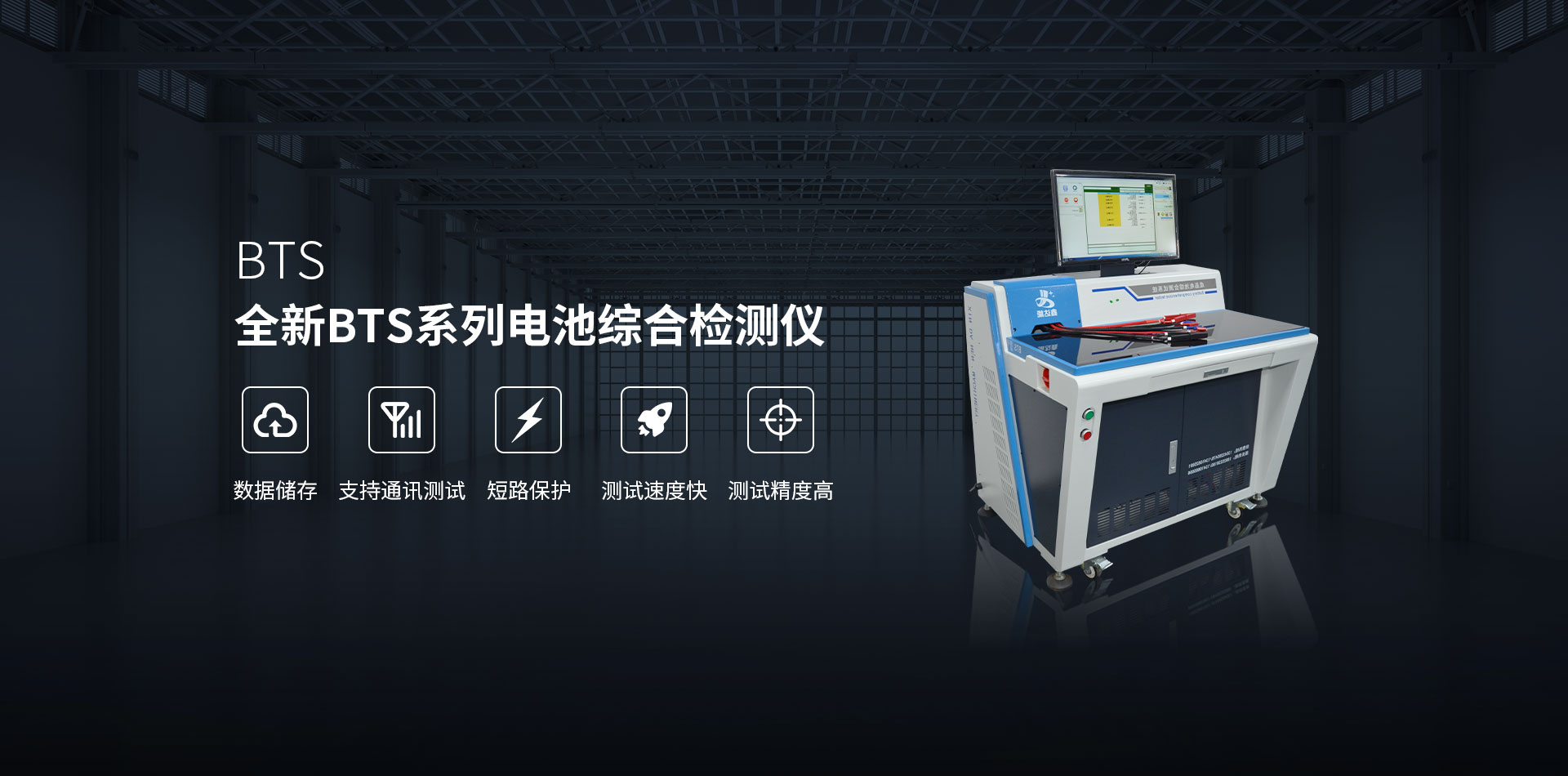

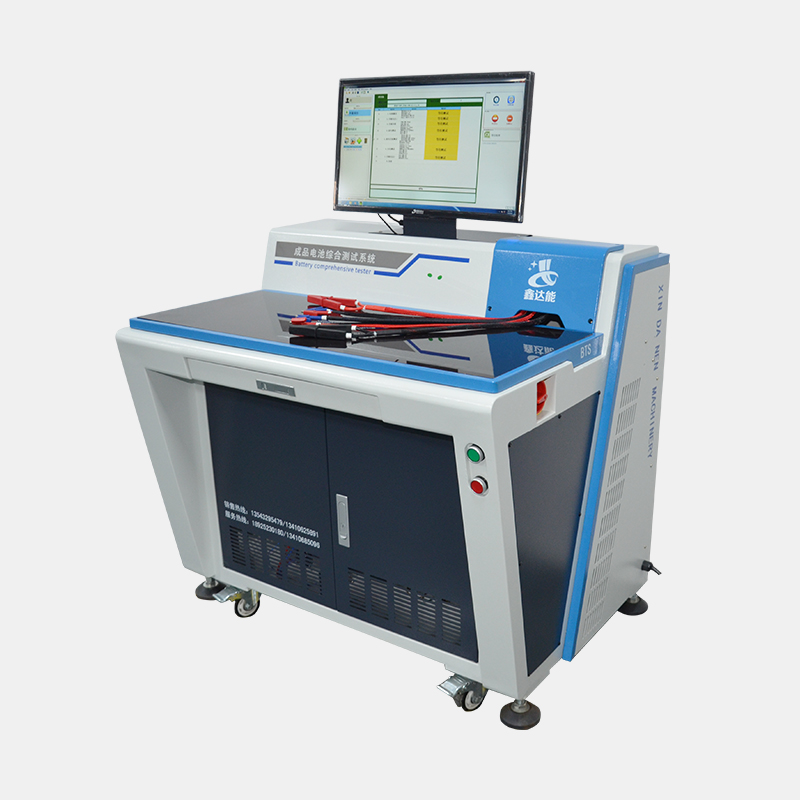

综合测试仪BTS-50V

2023-01-04

-

综合测试仪BTS-100V

2023-01-04

-

电池充放电测试BCDS100-20-40-单通道

2023-01-04

-

电池充放电测试BCDS100-20-40

2023-01-04

-

电池充放电测试BCDS100-10-20

2023-01-04

-

电池充放电测试BCDS70-100V

2023-01-04

-

电池充放电测试BCDS30-70V

2023-01-04